Coupling Ecosystems

Digitale Fabrikation

Dieser Artikel soll der breiten Öffentlichkeit einen Einblick in den Bereich der digitalen Fertigung im Holzbau geben. Was ist digitale Fertigung, warum wird sie eingesetzt und welche Vorteile und Nachteile hat sie im Vergleich zu traditionellen Fertigungsmethoden? Abschließend werden die neuesten Entwicklungen und möglichen künftigen Anwendungen der digitalen Fertigung mit Holz vorgestellt.

Digitale Fabrikation

Bei der digitalen Fertigung handelt es sich um einen Produktionsprozess, der computergestütztes Design (CAD) oder auch die Gebäudedatenmodellierung (BIM) mit der Fertigung verbindet und letztlich die Automatisierung ermöglicht. Sie erweitert den digitalen Arbeitsablauf von der Planungsphase bis hin zur Produktion und Installation. Dies führt zu einer drastischen Verkürzung der Realisierungszeit eines Projekts und zu einer wesentlich höheren Planungssicherheit – eine Qualität, die in der Bauindustrie nicht immer gegeben ist.

Fertigungsprozesse

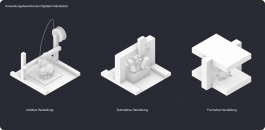

Die digitale Fertigung ermöglicht mithilfe einer computergesteuerten Maschine oder einem Roboter die physische Bearbeitung von Material auf der Grundlage eines digitalen Modells mit wenig oder keinem manuellen Eingriff. Sie kann in drei Hauptbereiche unterteilt werden: 1. Additive Fertigung, 2. subtraktive Fertigung und 3. Formative Fertigung (1).

Die additive Fertigung umfasst Verfahren wie den 3D-Druck und im weiteren Sinne den Zusammenbau kleinerer Teile zu einem größeren Ganzen, wie z. B. die Montage durch Roboter. Beim 3D-Druck wird das Material schichtweise aufgetragen, in der Regel über eine Extrusionsdüse, die das Material während der Ausführung in einen verformbaren oder flüssigen Zustand versetzt. Die subtraktive Fertigung, auch bekannt als Machining, bezieht sich auf Verfahren, bei denen Material aus einem Block von Ausgangsmaterial entfernt wird, bis nur noch das gewünschte Formteil übrig bleibt. Dabei wird das Material mit einem Schneidwerkzeug wie einem Fräskopf oder einem Sägeblatt geschnitten. Darüber hinaus kann Plattenmaterial bis zu einer bestimmten Dicke oft mit Laser- oder Wasserstrahlmaschinen geschnitten werden. Die formgebende Fertigung schließlich ist ein Produktionsverfahren, bei dem weder Material hinzugefügt noch abgezogen wird, sondern ein Ausgangsmaterial mit Hilfe von Kraft, Wärme oder einem chemischen Verfahren in eine neue Form gebracht wird.

Digitale Fabrikation im Holzbau

Im modernen Holzbau ist die subtraktive Fertigung die am häufigsten verwendete Form der digitalen Fertigung. Da es sich bei Holz um einen massiven Werkstoff handelt, der von Natur aus in großen Mengen vorhanden ist, wird dieser in der Regel subtraktiv bearbeitet, um die Vorteile seiner natürlichen Anatomie zu nutzen. Die additive Fertigung von Holz hingegen in Form des 3D-Drucks ist nicht verbreitet, da sie eine starke Bearbeitung des Holzes erfordert, wodurch die vorteilhaften Eigenschaften des Holzes verloren gehen. Der 3D-Druck von Holz erfordert in der Regel die Zugabe von Bindemitteln, die meistens aus umweltschädlichen Materialien hergestellt werden. Zudem lassen sich die so gefertigten Bauteile nach ihrem Lebenszyklusende nur schlecht abbauen oder wiederverwenden.

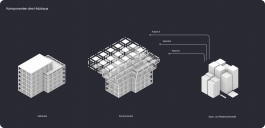

In der Industrie werden durch subtraktive Fertigung und Automatisierung sowohl Massivholzprodukte als auch Holzwerkstoffe digital gefertigt. Hierbei unterscheidet man zwischen Stab- und Plattenelementen (2).

Der Holzbau ist historisch durch einen hohen Grad an Vorfertigung der Bauteile geprägt. Hierdurch wurde im Laufe der Zeit ein Großteil des Fertigungsprozesses von der Baustelle in Produktionshallen verlagert. Dies schuf eine perfekte Grundlage für die hohe Entwicklung im Bereich der Digitalisierung und der Produktionsprozesse im Vergleich zu konventionellen Bauweisen. Aktuell nimmt der Holzbau eine Schlüsselrolle ein, um in Zukunft nachhaltiges, kostengünstiges, industriell-vorgefertigtes und digital unterstütztes Bauen mit gleichzeitig hohem Individualisierungsgrad zu ermöglichen.

Ausblick: Industrie

1) Automatisierung

Die Prozesse der subtraktiven und additiven Fertigung von Holzbauteilen können durch Portalroboter in einem durchgängigen Produktionsschritt vereint werden. Da sie die Fähigkeit, besitzen Stäbe automatisch zu fügen und zu verleimen, stellen sie die Anfänge der weitreichenden Automatisierung in der Holzindustrie dar und lassen Parallelen zu anderen Industriesektoren wie dem Automobilbau ziehen. Für den Geschossbau bedeutet dies einerseits die Effizienzsteigerung und Kostensenkung trotz hochindividueller Anforderungen und andererseits erweiterte Gestaltungs- und Produktionsfreiheiten.

2) Case Study: die Swatch-Zentrale

Hochwertige Holzbauprojekte wie das Centre Pompidou in Metz und kürzlich das Swatch-Headquarter nutzen bereits die digitale Fertigungstechnologie und zeigen deren Potential für die Herstellung komplexer und maßgeschneiderter Teile. Die Holzhaut des Swatch-Hauptsitzes ist eine Freiform, die aus 4.600 Holzbalken besteht, von denen keiner dem anderen gleicht. Alle diese Balken wurden parametrisch generiert und auf allen Seiten mit großen Portalfräsen bearbeitet. Diese Projekte verdeutlichen, dass mit Methoden der digitalen Fertigung nahezu jede denkbare Geometrie hergestellt werden kann.

3) Gedübeltes Brettschichtholz

Durch verschiedene innovative Fertigungsmethoden sind erst neue Konstruktionssysteme entstanden, die sonst unglaublich arbeitsintensiv und unwirtschaftlich wären. Ein solches System ist Dowel Laminated Timber oder DLT (vgl. Holz 100 und Appenzellerholz). Hier werden einzelne Holzlamellen in wechselnden Richtungen übereinandergelegt, ähnlich wie bei Brettsperrholz (CLT). Durch den Einsatz eines Portalroboters wird das Holz in Trockenbauweise nur dort platziert, wo es benötigt wird, das heißt Fenster und Türen bleiben frei. Sobald das gesamte Holz verlegt ist, bohrt der Roboter Hunderte, wenn nicht Tausende von Löchern durch alle Schichten und setzt Dübel ein, die alle Teile zu massiven Bauteilen verbinden. Diese Methode macht zusätzliche Befestigungsmittel überflüssig und ermöglicht Produkte, die ausschließlich aus Holz bestehen, was den Weg zu nachhaltigeren und recycelbaren Holzprodukten ebnet.

Ausblick: Forschung

Zahlreiche akademische Einrichtungen wie Gramazio Kohler Research, der Lehrstuhl für Architektur und Digitale Fabrikation der ETH Zürich und das ICD der Universität Stuttgart haben untersucht, welche neuen Möglichkeiten die digitale Fabrikation und insbesondere Roboter im Holzbau bieten.

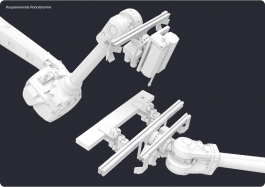

1) Case Study: Gradual Assemblies

Das Projekt Gradual Assemblies zeigt, welche Gestaltungsfreiheit ein DLT-System mit Robotern ermöglicht. Hier wurde ein digitales Modell, bestehend aus 696 einzelnen Latten und 2.701 einzigartigen Dübelanordnungen mithilfe einer parametrischen Software erstellt und mit zwei kooperierenden Roboterarmen gefertigt. Die Einführung von Robotern erweitert den Designraum des konstruktiven DLT-Systems von ebenen Platten auf frei geformte, gekrümmte Komponenten. Der durchgängig digitale Arbeitsablauf verkürzt die Fertigungszeit drastisch und ermöglicht Designänderungen bis zur letzten Minute (3).

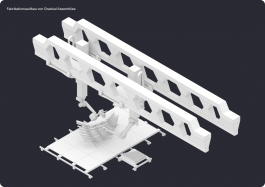

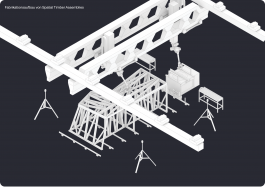

2) Case Study: Spatial Timber Assemblies

Spatial Timber Assemblies, ein Teilprojekt der DFAB HOUSE Forschungsinitiative, zeigt den Einsatz von Roboterarmen bei der Montage von Holzmodulen in Originalgröße. Im Gegensatz zur Standardmodulmontage, bei der die Teile zu Platten vormontiert und dann zu volumetrischen Modulen zusammengesetzt werden, wurden Roboter eingesetzt, um die Holzbalken sofort zu volumetrischen Einheiten zusammenzusetzen. Diese Methode vereinfacht die Montagelogistik drastisch und ermöglicht völlig individuelle Module. Mithilfe dieser Maschine konnten so geometrisch variierende Träger aus Dreiecksformen hergestellt werden, wodurch die Gesamtstruktur versteift wurde und die Notwendigkeit von Versteifungsplatten entfiel, was einerseits die architektonische Gestaltungsfreiheit in der Fassade eröffnete und andererseits den Materialverbrauch und das Gewicht der Struktur insgesamt reduzierte (4).

3) Forschungsprojekt: Distributed Robotic Assembly

Derzeit sind die Maschinen, die Holzkonstruktionen herstellen, von den Konstruktionen selbst getrennt. Das ICD-Forschungsprojekt Distributed Robotic Assembly untersucht die Möglichkeiten, diese typischerweise getrennten Systeme zu vereinen, indem kleine Roboter und Baumaterialien miteinander kombiniert werden, um Gebäude zu errichten, die sich selbst bauen und möglicherweise anpassen, ohne dass externe Maschinen benötigt werden (5).

Conclusio: Digitalisierung eröffnet neue Wege

Seit ihrer Einführung in der Holzindustrie in den 1980er-Jahren und mit steigender Nachfrage nach Holzbauprodukten ersetzen digitale Abbundmaschinen mehr und mehr manuelle Maschinen. Hundegger, der Hersteller der populärsten automatischen Abbundmaschine, verkaufte seither insgesamt über 6.000 Maschinen. Auch disziplinferne Technologieunternehmen beginnen, sich für diesen Bereich zu interessieren. Das zu Alphabet gehörende Unternehmen Sidewalk Labs gründete die Mass Timber Buildings Factory und ist dabei, eine hochmoderne Fabrik für den nordamerikanischen Markt zu bauen.

Die CNC-Bearbeitung einzelner Stab- und Plattenkomponenten hat ein Niveau erreicht, bei dem nahezu jede denkbare Geometrie wirtschaftlich hergestellt werden kann, wie das bereits erwähnte Projekte der Swatch-Zentrale zeigt. Die automatisierte Montage von Elementen zu Bauteilen ist jedoch noch weitgehend auf eine Handvoll Fabriken beschränkt, die einfache standardisierte Komponenten herstellen, und bleibt eine Randtechnologie. Für Maschinen erweist sich die Montage als anspruchsvoller als die CNC-Bearbeitung, da sie in der Regel die Fähigkeit erfordert, physikalische Toleranzen und visuelle Unvollkommenheiten zu erkennen. Nägeli Holzbau, der Hersteller des DLT-Produkts Appenzeller Holz, setzt seine TechnoWood-Maschine ein, um Plattenprodukte aus einfachen Leisten und Dübeln automatisch zusammenzusetzen. Die sichtbaren Außenschichten des Holzes werden jedoch nicht maschinell, sondern von Hand aufgelegt, um sicherzustellen, dass das Holz dicht anliegt und keine Teile ästhetisch unzureichend sind. In nicht allzu ferner Zukunft könnten auch diese Aufgaben an Maschinen übergeben werden, da sich die Sensortechnologien immer weiter verbessern. Bis wir diesen Punkt erreichen, könnte Augmented Reality (AR) die Lücke füllen, indem sie das Beste aus digital gefertigten Komponenten, der menschlichen Fähigkeit zur Haptik und der Rationalisierung der digitalen Planung kombiniert. Unternehmen wie Design-to-Production, afca. und incon.ai sind bereits kurz davor, marktreife Produkte für diesen Zweck anzubieten.

Unabhängig davon, welche Entwicklungen in den kommenden Jahren realisiert werden, werden Holzprodukte weiterhin in der kontrollierten Umgebung der Fabrik vorgefertigt und anschließend zur Baustelle transportiert. Alltägliche, sich wiederholende Aufgaben werden zunehmend von Maschinen erledigt, während komplexe und maßgeschneiderte Aufgaben weiterhin von Hand ausgeführt werden. Generell wird die digitale Fertigung weiterhin eine Schlüsselrolle dabei spielen, den Holzbau zu einem Mainstream-Produkt zu machen und letztlich den Zugang zu nachhaltigen und erschwinglichen Gebäuden in großem Maßstab zu ermöglichen.

Bibliography

1. Schodek, D. et al., Digital Design and Manufacturing: CAD/CAM Applications in Architecture and Design, 2005 ↗

2. Kaufmann, H. et al., Atlas Mehrgeschossiger Holzbau: DETAIL Atlas. 2017 ↗

3. Thoma, A. et al., Cooperative Robotic Fabrication of Timber Dowel Assemblies, 2019 ↗

4. Thoma, A. et al., Robotic Fabrication of Bespoke Timber Frame Modules 2018 ↗

5. Leder, S., Weber, R. et al., Distributed Robotic Timber Construction, 2019 ↗

Complex Team (Living Systems)

Julia Dorn

Andreas Thoma

Martin Bittmann

Leonard Schrage

Coupling Ecosystems is funded by

For more information

research@complex.institute